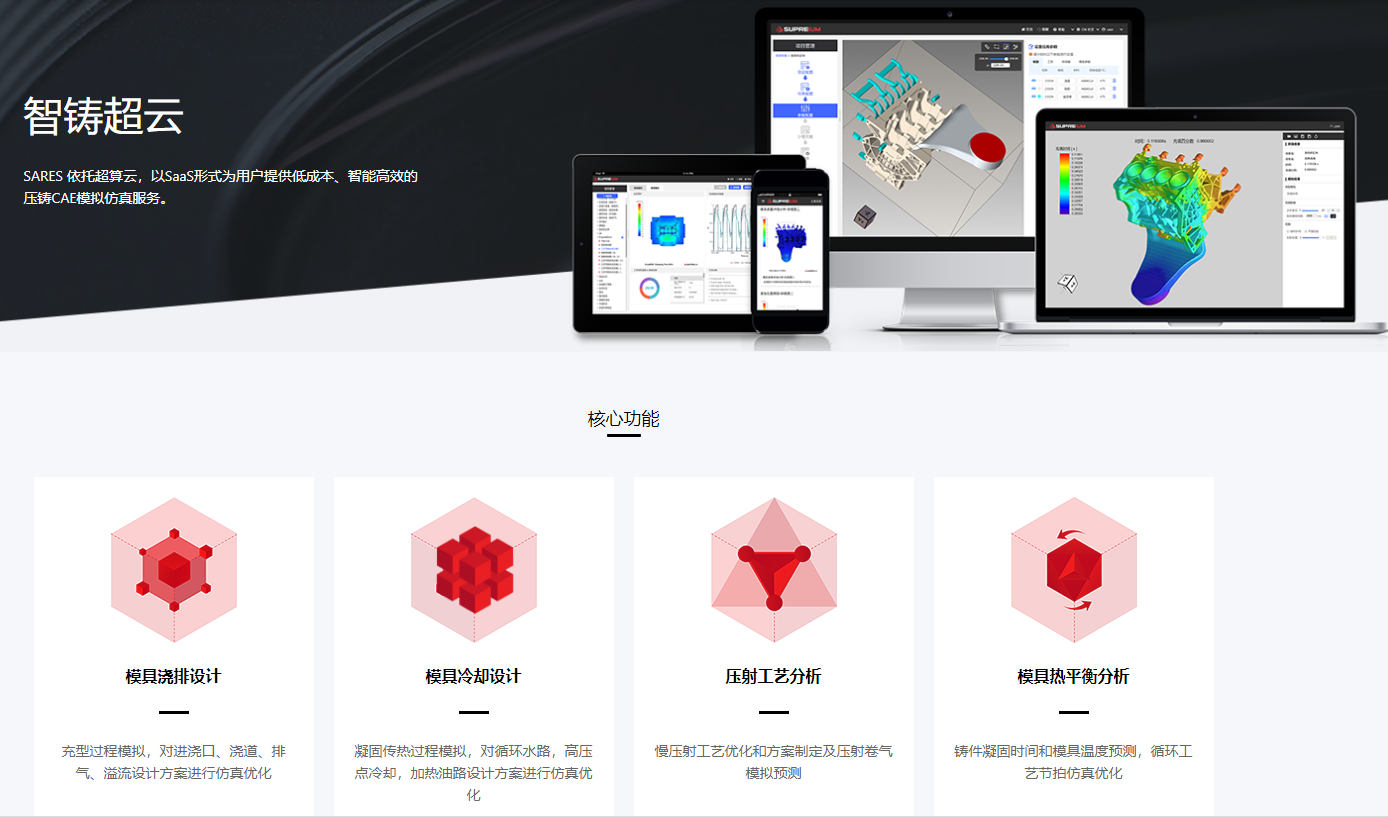

「智铸超云」(ares.supreium.com)是一款基于工业互联网和国家超算的压铸模拟仿真分析云计算平台,由适创科技完全自主研发并提供全部技术支持。该产品主要为压铸和模具企业提供低成本、高效率和智能化操作的模拟仿真SaaS服务。用户在「智铸超云」注册账号即可使用模拟仿真软件。主要功能包括充型仿真和凝固及压铸循环仿真。软件操作简单且提供免费在线培训教程。软件平台可对计算结果进行自动分析,计算结束即可为用户提供完整的分析报告和3D模拟结果。

1) 功能模块丰富,浇口充填、压室充填、多浇口充填、压射工艺模拟;界面前沿、充型时间、速度、压力、紊乱度、冷隔、流痕、氧化夹杂;压室氧化夹杂、液流追踪、模具表面侵蚀、卷气位置预测、气压、内浇口流量分析;热节、铸件温度、模具温度、凝固时间、凝固分数、缩孔缩松预测、循环工艺模拟。

2) 大型薄壁结构件计算,支持无上限的网格数量(亿级规模),可采用小尺寸网格进行剖分,精准计算。

3) 多任务同时计算,同一个账户可提交多个任务同时计算,提高工作效率。

4) 跨平台随时随地登录,支持PC、平板、手机登录,对登录终端几乎没有性能要求,便于随时随地查看仿真进度和结果。

压铸缺陷仿真预测,压铸模具浇道设计和仿真分析,压铸模具冷却系统设计和热平衡仿真分析,压铸工艺仿真优化,压铸模拟仿真标准化分析报告。

XXX机械有限公司,是山东当地一家以铝镁合金为主导的规模压铸模具企业,企业以模具开发、设计、加工、制造为主要业务方向。该企业在与某大型采购商签署新开发产品的业务订单中参与设计制造某款有色金属汽配零部件产品存在较高缺陷问题,其主要的缺陷在于产品组织结构内部的大量气孔、缩孔、热节,影响产品内部的组织结构、强度、产品使用寿命难以达到采购厂家的规定要求。在铸件稳定生产的状况下连续生产30个铸件,按照验收标准,仅有2件产品合格,合格率低10%,通过对于X光探伤可以看出轴线上存在孔洞,其中最大孔洞直径约为3mm。

由于产品的废品率达到90%,且长期无法判断产品缺陷存在的问题,生产成本居高不下,生产周期严重滞后,遂尝试使用云端数字化模拟仿真手段解决产品缺陷存在的问题。

(1)发现问题,找到原因

通过对于原始模具设计方案三维模型的获取,以及实际压铸生产过程中压铸工艺的获取。通过应用数字化数值模拟仿真技术、格子玻尔兹曼算法,将实际的压铸生产过程进行再次重构,获得真实的压铸模拟仿真过程。通过全方位、高频次、全流程数值模拟仿真云端大量的计算分析,对于生产过程的环节进行还原,从而发现压铸缺陷问题产生的原因。

(2)发现问题,分析问题

数值模拟仿真通过对于模具生产条件下的流动场、温度场、循环温度模拟冷却水路系统,发现问题存在的问题根源。通过流场发现受产品结构的影响,产品在充型的过程中受到了产品结构凸起立柱的影响,在立柱的后端产生较为严重的卷气现象;在产品内部的厚壁部位有严重的缩孔缩松问题的产生,产品冷却系统对该区域的冷却效果不够,冷却系统布置位置欠佳。通过运用云端数字化模拟仿真软件,让设计应用工程师,最为直观的认识到问题形成、发展的全部过程。

(3)分析问题,解决方案

发现问题是解决问题的基础与前提条件,云端数值模拟仿真计算发现产品生产过程中存在的问题,设计师按照模拟仿真计算结果有针对性的优化模具设计的浇排系统设计方案,通过调整模具内浇口部位进浇的角度、方向、大小,规避产品结构本身带来对于铝液充填流态的影响,使产品内部得到顺序填充、重要缺陷部位优先填充。并将调整后的不同模具设计优化方案、冷却系统设计方案,在不同的压铸实际生产工艺条件下进行多次迭代优化进行模拟仿真对比分析,从而确定最优的模具优化方案。

(4)实际结果

智铸超云模拟仿真计算提供产品解决的方案,为客户在传统解决方案的基础上提供了新的方向和方式方法。利用数字化的解决方式,客户通过大量的云端数值模拟仿真计算技术,极大的提高了企业的生产效率,节约了企业的生产成本。此次方案的改进,在付出极小的成本情况之下,提高极大企业缺陷问题解决效率的情况下,对于该项目产品成品率的直接增长60%-70%。